Робимо саморобний шків в домашніх умовах з металу і дерева

Робимо саморобний шків в домашніх умовах з металу і дерева

Шків – важлива деталь пасової передачі. Вона передає обертання ведучого вала на веденого, а також дозволяє змінювати число обертів. Ремінна передача поширена серед побутової техніки, верстатів малої і середньої потужності, в різних двигунах внутрішнього згоряння. Для саморобних конструкцій шків можна виготовити самостійно, для цього знадобиться домашня майстерня і навички роботи з деревом, пластиком, металом.

загальні рекомендації

Куплені шківи, виготовлені на заводах, найчастіше відлиті або виточені з металевих сплавів. Для малопотужних двигунів випускають пластмасові вироби.

У домашніх умовах, без ливарного устаткування або точних токарних верстатів, виготовити приводное колесо з цих матеріалів складно.

Багато експертів вважають, що шків з дерева, фанери або пластику, який вдалося виготовити в домашній майстерні, ненадійний, недовговічний, відразу перегріється і розвалиться.

Це зовсім не так. Якщо не намагатися замінити їм колесо ковальського молота зусиллям в 6000 тонн, а використовувати на настільному верстаті з обмеженою потужністю і числом оборотів, то ретельно зроблена деталь зможе замінювати штатну досить довго.

Виготовити шків можна як з листів фанери. Це найбільш проста конструкція, для неї не знадобиться складного обладнання або хитромудрих технологічних процесів.

Якщо виготовити деталь з алюмінію, вона буде істотно міцніше, зможе передавати більший крутний момент, обертатися з більшою швидкістю. Доведеться освоїти ливарний процес, нехай в найпростішому варіанті. Виготовлення шківа методом лиття потребують забезпечення пожежної безпеки, використання засобів індивідуального захисту.

Колесо можна виточити на токарному верстаті, якщо він є в домашній майстерні.

Як виготовити фанерний шків в домашніх умовах

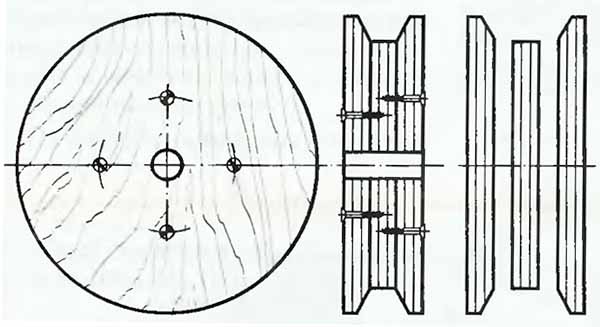

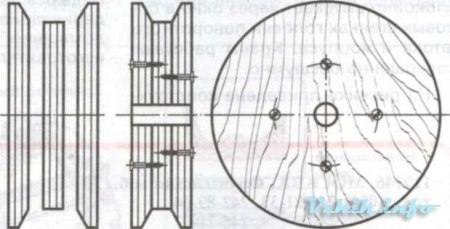

Ця конструкція-найбільш проста у виготовленні. Вона складається з наступних деталей:

- тіло шківа;

- щоки шківа;

- кріплення-саморізи по дереву.

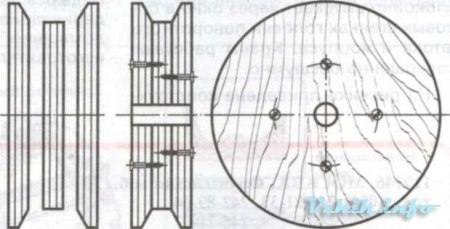

Кількість деталей залежить від ширини приводного ременя. Якщо вона більше, ніж товщина фанерного листа, тіло приводного колеса доведеться виготовити з декількох фанерних кіл.

Діаметр заготовки щік повинен бути більше діаметра тіла на висоту ременя.

Послідовність виготовлення фанерних шківів наступна:

- розмітити заготовки;

- випиляти їх з фанери лобзиком, просвердлити центральний отвір;

- якщо тіло складається з двох або більше кіл, скріпити їх столярним клеєм або ПВА, стежачи за збігом осьових отворів;

- стягнути кола саморізами;

- обробити бічну поверхню диска наждачним папером, напилком або шлифмашиной до отримання гладкої рівної поверхні;

- зняти фаски з внутрішньої поверхні щік, їх ухил повинен дорівнювати ухилу поперечного перерізу ременя;

- закріпити щоки на тілі за допомогою клею і шурупів, стежачи за тим, щоб не потрапити в уже закручені;

- акуратно рассверлить центральний отвір.

При виконанні останньої операції потрібно зробити діаметр отвору на півміліметра менше, ніж діаметр валу. Це дозволить насадити детальна вісь в натяг. Шків з дерева готовий.

Місця для саморізів слід розмітити заздалегідь. Вони повинні знаходитися на одному колі, а також на рівних кутових відстанях один від одного. Якщо саморізів чотири- кут повинен бути 90 °, якщо 5 – 72 °, якщо шість – 60 °. Тоді радіальну вібрацію вдасться звести до мінімуму.

Як виготовити алюмінієву деталь

Виготовлення литого алюмінієвого шківа пройде істотно складніше, але міцність і довговічність такої деталі будуть набагато вище. Слід дуже уважно підходити до кожного кроку, точно дотримуватися розміри, слідувати рекомендаціям.

В якості сировини буде використаний шматок алюмінію. Знадобиться також:

- плавильний тигель, сталевий або керамічний;

- муфельная або індукційна піч;

- дрібний пісок, глина для формувальної суміші;

- пінопласт для моделі.

Послідовність операцій наступна:

- підготувати формувальну суміш з глини, води і піску;

- вирізати ножем з щільного пінопласту точну модель майбутнього шківа;

- наповнити зроблену з листового металу або дощок форму сумішшю до половини, утрамбувати;

- покласти модель, покрити сумішшю, знову утрамбувати; залишивши отвір для виходу ливарних газів;

- розплавити в тиглі алюміній, обережно вилити його в отвір;

- після охолодження виливки очистити її від залишків суміші, сточити литник, відшліфувати.

Таку деталь можна кріпити на валу шпонковим або шліцьовим з’єднанням. Він буде сидіти набагато міцніше, зможе передавати значно більші крутний момент і швидкість обертання.

Виготовлення шківів самостійно

В мережі опубліковано багато статей про те, як зробити шків з дерева або металу своїми руками.

Перед тим, як повторювати ту чи іншу конструкцію, потрібно мати на увазі ряд моментів. Для дерев’яних конструкцій діаметр осі двигуна повинен бути трохи більше отвори.

У конструкції повинен бути передбачений розвал внутрішніх поверхонь щік з кутом, рівним ухилу перетину приводного клинового ременя. Це дозволить набагато підвищити передану потужність за рахунок зчеплення не тільки внутрішньої, але і бічній частині ременя.

До початку виготовлення деталі, особливо якщо діаметр колеса великий, креслення або хоча б ескіз просто обов’язковий. Потрібно також буде зробити розрахунок передавального числа- воно буде дорівнює відношенню діаметрів ведучого і веденого диска.

Саморобний шків пасової передачі дозволить швидко відремонтувати верстат або створити механізм власної конструкції.

Слід розуміти, що фанерні шківи можуть довго прослужити лише в конструкціях з обмеженою потужністю, і малими кутовими швидкостями.

Якщо ви знайшли помилку, будь ласка, виділіть фрагмент тексту і натисніть Ctrl + Enter .

Дерев’яний шків. Робимо саморобний шків в домашніх умовах з металу і дерева. Виготовлення шківів без токарного верстата або робимо шківи на коліні

Шків є однією з найбільш важливих запчастин і для свердлильного, і для токарного верстата. Він являє собою деталь, призначення якої полягає в регулюванні швидкості і потужності роботи двигуна. Звичайно, заводські шківи мають високий ступінь надійності і спроектовані під свій верстат, до якого ідеально підходять.

Але з часом шків, як і безліч інших деталей, виходить з ладу і вимагає заміни. У цій статті ми розповімо, як зробити шків своїми руками. Якісно зроблена вручну деталь може і не поступатися по надійності заводським аналогам.

Існує кілька поглядів на виготовлення шківів для верстатів в домашніх умовах. Більшість суперечок ведеться на тему матеріалу, з якого слід виготовляти цю деталь. Фахівці стверджують, що виконувати шків з дерева – погана затія. Справа в тому, що під час експлуатації верстата на шків припадає досить серйозна термічна і фізичне навантаження. Дерев’яна деталь в таких умовах пропрацює не надто довго.

Найкраще в важких умовах повсякденної роботи проявляють себе шківи, зроблені з металу, але їх виготовлення вимагає спеціального обладнання і високих навичок токаря. Середній за якістю і складності створення (в порівнянні з металом і деревом) є саморобка, виконана з фанери. Таку деталь можна використовувати і при ремонті заводського верстата, і в процесі створення власного апарату.

Шків з фанери в домашніх умовах

Шків для будь-якого верстата можна виконати без залучення токаря. Для цього рекомендуємо взяти фанерний лист з товщиною близько 10 міліметрів і дотримуватися наступних інструкцій:

- Розмічаємо поверхню фанери відповідно до планованими габаритами нашої деталі. Варто відзначити, що ці параметри необхідно враховувати і при виборі листа фанери.

- Нарізаємо кола з нашого матеріалу. Для цього рекомендуємо використовувати лобзик. В ході робіт особливу увагу зверніть на якість розрізів і цілісність заготовок.

- З огляду на товщину нашої фанери (1 см) вирізаємо з неї 6 кіл.

- Беремо три вирізаних кола і за допомогою дрилі висвердлюємо в їх центрі отвори. Їх розміри треба зіставляти з діаметром вала двигуна нашого верстата. Свердлити дірки слід таким чином, щоб їх діаметр був менше його діаметра на 1-2 міліметра.

- З’єднуємо три кола з отворами за допомогою клею і шурупів, які свердлимо по краях заготовок.

- Отвір створеної нами деталі розширюємо за допомогою круглого напилка до такої міри, щоб заготовка щільно сідала на вал двигуна.

- Три фанерних кола без отворів теж ставимо на клей і з’єднуємо за допомогою саморізів. Після того як ці кола будуть надійно закріплені між собою, ми за допомогою більш довгих шурупів кріпимо їх до основного валу.

- Шість скріплених фанерних кіл необхідно обточити. Найкраще це робити за допомогою стамески або напилка. Виконуючи цю роботу необхідно пам’ятати, що якість обточування безпосередньо впливатиме на функціонування саморобного шківа.

Варто зазначити, що таким же чином можна робити не тільки приводний шків, але фланець для наждачного паперу і інші типи насадок. Крім того, в ході самостійного виготовлення шківа необхідно враховувати і тип пасової передачі, який буде використовуватися на верстаті. Якщо передача буде зубчастої, то і шків слід зробити зубчастим. Формування такої деталі буде займати набагато більше часу, адже на заготівлі доведеться ще робити і зуби.

Відео: як зробити шків?

Робимо алюмінієву деталь

Зробити металевий шків складніше, ніж його фанерний аналог, але і надійність такої деталі буде значно вище. Надаємо детальну покрокову інструкцію з виготовлення алюмінієвого шківа. Для виробництва цієї деталі нам знадобиться шматок алюмінію і пристосування для його переплавки.

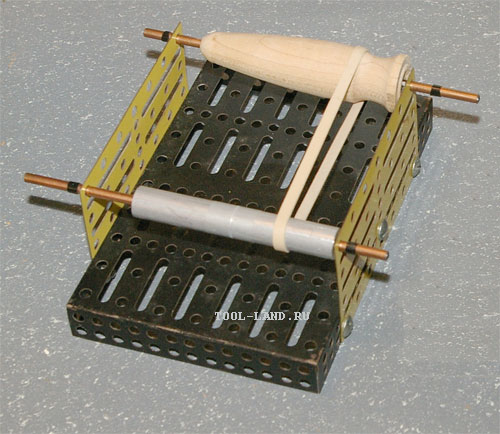

- Заготовляємо форму з пінополістиролу. Перед тим як це зробити, визначитеся з необхідними розмірами для вашого шківа.

- Вставляємо форму в пісок таким чином, щоб верхній її шматок не був ним накрити.

- Виплавляємо алюміній. Найкраще це робити в спеціальній плавильної печі.

- Розплавлений алюміній виливаємо в форму.

- Монтуємо планшайбу і виплавлену деталь. Для цього в заготівлі необхідно просвердлити отвори і скріпити елементи за допомогою саморізів.

- Обточуємо нашу деталь. Це можна зробити за допомогою болгарки.

- Робимо в нашому шківі отвір дрилем.

Необхідно відзначити, що виготовлення металевого шківа вимагає певних навичок і ресурсів. Для його самостійного виробництва доведеться витратити набагато більше часу і енергії, але такі витрати окупляться тривалим терміном експлуатації такої деталі. Перед виплавкою необхідно також переконатися в тому, що ваш алюміній має достатню міцність і придатний для приготовленої йому функції.

Вже згадана ремінна передача відрізняється мінімумом деталей: так вона має тільки один шків, зроблений своїми руками, і працює без гумового ременя, замість якого пристосований відрізок собачого повідка.

Шків зроблений своїми рукам сильно відрізняється від звичної форми (з бортиками): він не має поглиблення для ременя, і більш того у нього краї закруглені. Взагалі, шків повинен бути весь трохи опуклим. Завдяки такій формі відбувається самоцентрування плоского ременя, при цьому часом досить, щоб опукла форма була тільки у одного шківа. До речі, в машинобудуванні для плоских ременів шківи саме опуклі. Плоский ремінь шківом з бортиком не втримати – він або підійметься на цей бортик, або почне заминатися біля бортика. Шківи з бортиками застосовуються для клинових, зубчастих і круглих (в перетині) ременів.

Якщо Ви сумніваєтеся, що опуклий шків здатний утримати ремінь, можна провести простий експеримент з реальною моделлю. Будуть потрібні прості деталі: стрижні, прямий циліндр, якась деталь з плавно мінливих діаметром, широка гумка і підстава конструкції.

Ця модель демонструє, як при обертанні гумка переміщається уздовж дерев’яного «шківа» від самої вузької частини зліва до місця з найбільшим діаметром, де і залишається. Якщо гумку розташувати в увігнутої частини, вона знову швидко переміститься до місця з найбільшим діаметром.

Шків зроблений з ДВП. Замість другого (маленького) шківа пристосований болт. Через велику різницю діаметрів великого шківа і болта замінює маленький шків, у цій передачі велике передавальне число. Однак це сприяє більшому прослизанню ременя на болті, який, і без цього, з ним майже не зчіплюється. Тому на болт слід приклеїти, наприклад, абразивний папір. Звичайно, це буде недовговічне, але з часом можна буде підібрати що-небудь інше.

Ремінь, як уже писалося вище, зроблений з відрізка собачого повідця, який виготовлений з нейлону. Щоб з’єднати два кінці відрізка, якась залізяка нагрівається вогнем, далі до неї прикладаються кінці відрізка, вони плавляться і відразу туляться один до одного.

Для того щоб підібрати в магазині або в мережі шків для мотоблока, вам необхідно знати кілька параметрів цього виробу. Шків ведений призначений для передачі обертального руху двигуна до навісного устаткування мотоблока за допомогою ременя. За допомогою цієї деталі можна збільшити або зменшити число обертів механізмів мотоблока.

характеристики шківів

Вони бувають різного розміру, закріплюються на головному валу електродвигунів і виготовлені з різного матеріалу. При придбанні шківа необхідно звертати увагу на розмір посадкового місця. Також не зайвим буде купити новий ремінь і підбирати деталь відповідно до його параметрами.

Діаметри використовуваних шківів для електродвигунів стандартизовані. Стандарти встановлюють 3 типи конструкцій:

Фото видів шківів.

- монолітні (до 100 мм);

- дискові (від 80 до 400 мм);

- зі спицями (від 180 до 1000 мм).

Посадкові отвори бувають конічної і циліндричної форми. Стандартна кількість канавок не перевищує 8. Для того щоб знизити зношування гумових ременів, робоча поверхня канавок шліфується.

Основним матеріалом, який використовується для виготовлення, є алюміній або дюраль. Вони вважаються найбільш оптимальними, тому що мають хороший рівень міцності і найменше піддають ремінь зносу. Можна зустріти в продажу шківи з текстоліту, пластмаси, фанери.

Виготовлення вироби будинку

Є кілька способів, як зробити шків своїми руками, і ми розповімо вам деякі з них.

Найпростіший спосіб виготовлення в домашніх умовах – за допомогою токарного верстата. Необхідно підібрати підходящу заготівлю і просто за розмірами виточити деталь.

Для другого способу виготовлення вам буде потрібно фанера товщиною не менше 20 мм, ручні фрезер і лобзик, дриль.

Для початку необхідно виготовити з фанери диск потрібного діаметру. За допомогою циркуля малюємо коло і робимо отвір в центрі нього. Далі за допомогою лобзика випилюємо диск з запасом 2-3 мм від межі.

Для того щоб диск мав бездоганну круглу форму, ми затискаємо його в дрилі через центральний отвір за допомогою болта і гайки і шліфуємо на наждачним папері, обробляючи всі нерівності.

Наступним етапом буде формування посадочного місця для ременя. Для цього використовуємо ручний фрезер. Закріплюємо диск на верстаті за допомогою саморізів і, підібравши відповідну фрезу, вибираємо канавку для ременя. Отже, шків готовий. Вам необхідно буде виміряти посадковий діаметр шківа на осі двигуна і просвердлити необхідне отвір.

Саморобний шків кріпиться на вісь двигуна за допомогою фланця.

Якщо ви не маєте під рукою токарного верстата, цю деталь можна замовити у знайомого токаря, але шків ведений для мотоблока має значні розміри, і найчастіше заготовку такого діаметру для виточування знайти дуже складно. Тому ми рекомендуємо виготовити його своїми руками, а фланець замовити.

Зміст деталі в належному вигляді

Для довгострокової служби шківів на мотоблоки необхідно виконувати деякі прості правила:

- своєчасно перевіряти міцність кріплення посадкового місця на осі двигуна для запобігання разбалтиванія деталі і виходу її з ладу;

- не забувати перевіряти захисні кожухи, які захищають деталь від попадання бруду і великих предметів;

- виконувати перевірку натягу ременя, щоб уникнути пробуксовки;

- візуально оглядати даний вузол на предмет виявлення відколів, тріщин і т. п .;

- дотримуватися необхідну техніку безпеки.

Саморобний виріб прослужить вам дуже довго, не потребуючи в ремонті. У міру закінчення терміну експлуатації можна виготовити деталь повторно.

На відео-каналі “Е + М” показана технологія виготовлення шківів з простих і доступних матеріалів з використанням доступного інструменту. При цьому будемо обходитися без токарного верстата. У другій частині публікації ще одна технологія – іншого майстра.

Приступимо до виготовлення. Для виготовлення 1 типу знадобляться наступні матеріали. Суперклей, листова жерсть, лінолеум, термоклей і спиця велосипеда.

Виготовлення починаємо з розмітки. Для цього відкладаємо потрібний радіус циркулем і лінійкою. Креслимо коло на металі. Тепер відкладаємо ще один радіус, але на один міліметр менше, ніж на попередніх дисках. Креслимо окружність на лінолеумі. Свердлимо отвір 2 міліметрів під вісь. Докладаємо центр диска і лінолеуму до центру з жерсті. Перевертаємо з іншого боку робимо отвори через трафарет.

Ось виготовляється з велосипедної спиці. Щоб відкусити скористаємося бокорезами або плоскогубцями. Збираємо і з’єднуємо деталі між собою клеєм. Так як вас провертається, фіксуємо термоклеем. На фото приклад, де використовується подібний шків.

Є движок від пральної машинки. Для непрофесійних роботи його потужності хватіт.Токарь подовжив вал, зробив симетричним з обох сторін. Зараз стоїть завдання зробити провідний шків без залучення токаря. Діаметр 95 міліметрів. Фанера десятка. Лобзиком випиляти 5 кіл. Діаметр 100 міліметрів. З’єднаємо заготовки клеєм, посадимо на вал і будемо обточувати. Виявилося, що товщина фанери 12 міліметрів, тому досить 5 дисків. Сумарна товщина 60 міліметрів. Так як планується використання стандартної стрічки для шліфувальних, такого кола для ширини стрічки досить.

У 3 колах пір’яним свердлом свердлити отвори. Діаметр вала 14 міліметрів, тому свердло 12. Складаємо разом. Мажемо клеєм і фіксуємо саморізами. Після всіх маніпуляцій вийшов млинець. Його товщина дорівнює товщині, яку хочемо насадити на вал.

Діаметр вала майже на 2 міліметри більше. Необхідно дотримати співвісність, так як всередині все одно є перепади. Вставляємо всередині круглий напилок. Притримуючи руками з двох сторін напилок, прокладаємо колесо кілька разів. Як збільшити внутрішній діаметр і соблюдем співвісність.

Після цих процедур беремо два залишилися кола, склеюємо і кріпимо саморізами. Таким чином можна зробити не тільки ведучий вал для гриндера, але і флянец для наждачного каменю. Або будь-який інший насадки на наждак.

Ролик насадили на вал. Обточувати будемо на включеному двигуні. Центрация самого вала теж не стовідсоткова, але це не критично. Якщо ви хочете робити такий вал, то обов’язково можете клеєм. Молотком безпосередньо на шків не бийте, тільки через оправлення. Можна використовувати шматочок фанери. Потихеньку, легкими ударами насаджується.

Шків своїми руками

Для того щоб підібрати в магазині або в мережі шків для мотоблока, вам необхідно знати кілька параметрів цього виробу. Шків ведений призначений для передачі обертального руху двигуна до навісного устаткування мотоблока за допомогою ременя. За допомогою цієї деталі можна збільшити або зменшити число обертів механізмів мотоблока.

характеристики шківів

Вони бувають різного розміру, закріплюються на головному валу електродвигунів і виготовлені з різного матеріалу. При придбанні шківа необхідно звертати увагу на розмір посадкового місця. Також не зайвим буде купити новий ремінь і підбирати деталь відповідно до його параметрами.

Діаметри використовуваних шківів для електродвигунів стандартизовані.

Виготовлення шківів без токарного верстата або робимо шківи на коліні

Стандарти встановлюють 3 типи конструкцій:

- монолітні (до 100 мм);

- дискові (від 80 до 400 мм);

- зі спицями (від 180 до 1000 мм).

Посадкові отвори бувають конічної і циліндричної форми. Стандартна кількість канавок не перевищує 8. Для того щоб знизити зношування гумових ременів, робоча поверхня канавок шліфується.

Основним матеріалом, який використовується для виготовлення, є алюміній або дюраль. Вони вважаються найбільш оптимальними, тому що мають хороший рівень міцності і найменше піддають ремінь зносу. Можна зустріти в продажу шківи з текстоліту, пластмаси, фанери.

Виготовлення вироби будинку

Є кілька способів, як зробити шків своїми руками, і ми розповімо вам деякі з них.

Найпростіший спосіб виготовлення в домашніх умовах – за допомогою токарного верстата. Необхідно підібрати підходящу заготівлю і просто за розмірами виточити деталь.

Для другого способу виготовлення вам буде потрібно фанера товщиною не менше 20 мм, ручні фрезер і лобзик, дриль.

Для початку необхідно виготовити з фанери диск потрібного діаметру. За допомогою циркуля малюємо коло і робимо отвір в центрі нього. Далі за допомогою лобзика випилюємо диск з запасом 2-3 мм від межі.

Для того щоб диск мав бездоганну круглу форму, ми затискаємо його в дрилі через центральний отвір за допомогою болта і гайки і шліфуємо на наждачним папері, обробляючи всі нерівності.

Наступним етапом буде формування посадочного місця для ременя. Для цього використовуємо ручний фрезер. Закріплюємо диск на верстаті за допомогою саморізів і, підібравши відповідну фрезу, вибираємо канавку для ременя. Отже, шків готовий. Вам необхідно буде виміряти посадковий діаметр шківа на осі двигуна і просвердлити необхідне отвір.

Саморобний шків кріпиться на вісь двигуна за допомогою фланця.

Якщо ви не маєте під рукою токарного верстата, цю деталь можна замовити у знайомого токаря, але шків ведений для мотоблока має значні розміри, і найчастіше заготовку такого діаметру для виточування знайти дуже складно. Тому ми рекомендуємо виготовити його своїми руками, а фланець замовити.

Зміст деталі в належному вигляді

Для довгострокової служби шківів на мотоблоки необхідно виконувати деякі прості правила:

- своєчасно перевіряти міцність кріплення посадкового місця на осі двигуна для запобігання разбалтиванія деталі і виходу її з ладу;

- не забувати перевіряти захисні кожухи, які захищають деталь від попадання бруду і великих предметів;

- виконувати перевірку натягу ременя, щоб уникнути пробуксовки;

- візуально оглядати даний вузол на предмет виявлення відколів, тріщин і т. п .;

- дотримуватися необхідну техніку безпеки.

Саморобний виріб прослужить вам дуже довго, не потребуючи в ремонті. У міру закінчення терміну експлуатації можна виготовити деталь повторно.

Шків великого діаметру з диска.

Я пилю на ньому дерево товщиною до 50 мм будь-яких лінійних розмірів. Шків при цьому поводиться ідеально.

Шановний відвідувач, Ви прочитали статтю «Шків з фанери», яка опублікована в категорії «Різне». Якщо Вам сподобалася або в нагоді ця стаття, поділіться нею, будь ласка, зі своїми друзями і знайомими.

Заробіть на своїх знаннях. Відповідайте на питання і отримуйте за це гроші!

Наш сайт рекомендує:

6 квітня 2012 | Переглядів: 8150 |

виготовлення шківа

Думав – тимчасово, знайду справжній і заміню. Але потім стало ясно, що в цьому немає ніякої необхідності. Він у мене працює безвідмовно вже 7 років нітрохи не гірше будь-якого металевого.

Розрахував діаметр шківа, інші розміри взяв від ведучого шківа на имевшемся електродвигуні потужністю Потужність 600 Вт.

Випиляв з фанери потрібної товщини круглий диск – середній. Потім два крайніх – з 10-ти мм фанери. У центрі кожного диска просвердлив отвори діаметром 3 мм.

На шліфувальному колі обробив зовнішню кромку малого диска, а у великих зняв фаску з однієї зі сторін.

Потім склеїв все три диска, вставивши в центральні отвори стрижень діаметром 3 мм. Додатково стягнув чотирма шурупами з кожного боку, як показано на рис.

У готовому шківі в центрі рассверлени отвір до потрібного діаметру.

Готовий диск насадив на дриль з відповідним оснащенням. Зачистив його напилком і наждачним папером при обертанні. І, звичайно, прооліфити.

На цьому я закінчив роботу і поставив шків на верстат. Закріпив шків притискної гайкою зі стопорною шайбою.

Верстат вийшов відмінний. Я пилю на ньому дерево товщиною до 50 мм будь-яких лінійних розмірів. Шків при цьому поводиться ідеально.

Шановний відвідувач, Ви прочитали статтю «Шків з фанери», яка опублікована в категорії «Різне». Якщо Вам сподобалася або в нагоді ця стаття, поділіться нею, будь ласка, зі своїми друзями і знайомими.

З якого металу виготовити шків?

Щоб зрозуміти, з якого матеріалу повинен бути виготовлений шків, необхідно розібратися з його призначенням.

Шків є фрикційне колесо, призначене для передачі крутного моменту від двигуна до обертається валу за допомогою каната або ременя. Передача руху може бути як довгою, так і короткою. А так же – з різним зусиллям. Навантаження може бути постійною, а може бути динамічно мінливої.

З цього випливає, що виготовляти шківи варто з чавуну або сталі. Як правило, підходить звичайна сталь 40. Ці метали мають високу зносостійкість підвищену міцність.

Виготовлення шківів по кресленнях виконується за наступною схемою:

- відрізка заготовки на токарному верстаті

- обробка (підрізування) торця

- прорізання отвору по центру заготовки

- розточування центрального отвору до потрібного діаметру

- нарізування канавок

- нарізування різьблення